Rebolo abrasivo: como escolher o ideal?

Você sabia que a escolha correta do rebolo abrasivo pode aumentar a produtividade e reduzir os custos na produção? Isso acontece porque, utilizando o rebolo certo, o período de troca da ferramenta diminui fazendo com que o processo produtivo da empresa não seja interrompido sem necessidade.

Além disso, garante maior segurança e resulta em um melhor acabamento e qualidade dos trabalhos. Fazer a escolha certa é um passo fundamental!

Neste texto iremos te mostrar 7 critérios que devem ser levados em conta no momento da escolha do rebolo e assim evitar problemas na sua empresa! Acompanhe!

O REBOLO ABRASIVO IDEAL

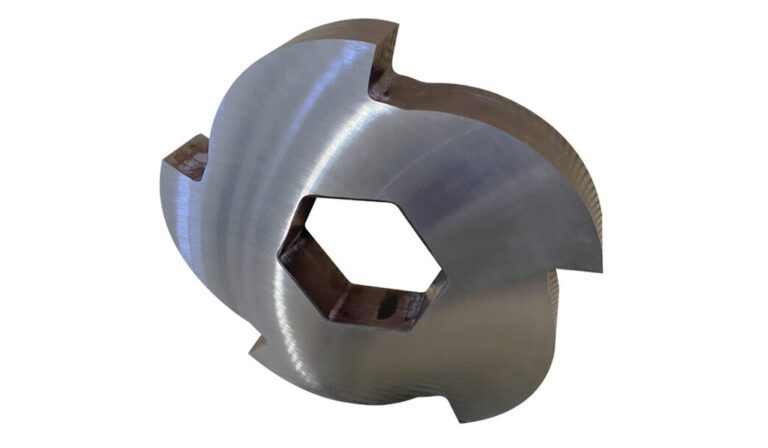

O Rebolo é uma ferramenta cortante e muito utilizada em diversas aplicações, sendo as mais comuns: corte, afiação, desbaste e rebarbação.

Descobrir qual é o rebolo abrasivo ideal é uma tarefa um pouco trabalhosa, mas não impossível. É necessário levar em consideração sete critérios na hora da escolha e da compra. Esses critérios são:

TIPO DE MÁQUINA

Para você alcançar um desempenho eficaz com os rebolos abrasivos, é necessário que eles estejam adequados ao tipo de máquina utilizada. Muitas empresas utilizam diversas máquinas no processo de fabricação de seus produtos e, por isso, é importante ter o insumo adequado para cada tipo de máquina, garantindo uma maior produtividade e atingindo a qualidade na sua produção.

As principais máquinas são: retificadoras; afiadoras ou moto esmeril; esmerilhadeiras; pêndulo e chicote.

PEÇA DE TRABALHO

Os rebolos abrasivos podem realizar diversas funções dependendo da peça de trabalho.

Por isso, é importante analisar a geometria da peça de trabalho, pois, assim, é possível identificar o tipo da máquina e a operação a ser realizada.

TIPO DE OPERAÇÃO

Defina qual a sua necessidade. Para garantir a escolha certa, é essencial que o rebolo esteja adequado ao tipo de operação que você irá realizar, seja ele desbaste, corte, afiação ou acabamento.

Desbaste: processo de remoção simples de material, sem a exigência de precisão. A granulação do rebolo utilizado nesse trabalho é geralmente grosseira, pois a preocupação não é com o acabamento e sim a remoção.

Corte: operação de separar e dividir a peça de trabalho.

Afiação: trabalho para perfilar e dar forma às arestas de corte das ferramentas, possibilitando um corte mais preciso.

Acabamento: quando queremos obter superfícies lisas e precisas. A preocupação aqui é com o acabamento das peças, por isso uma granulação mais fina pode ser usada. Esse acabamento se aplica não só à rugosidade da superfície, como também à melhoria das dimensões e geometria.

MATERIAL DA PEÇA

Outro ponto a ser avaliado é o material da peça de trabalho. Cada material reage de uma maneira diferente, por isso a importância de especificar o tipo de aço a ser usinado: aço rápido, aço carbono, metal duro ou qualquer outro tipo de material.

Além disso, é importante definir o material da peça a ser trabalhado e informar se o aço recebeu algum tratamento térmico, pois isso pode influenciar na composição e características do material.

DUREZA

A dureza é definida pela resistência que um material apresenta ao ser penetrado por outro. Ela é determinada pela quantidade de liga que o rebolo possui. Quanto mais liga o rebolo tem, mais duro ele será e vice-versa. A liga é o material que une os grãos abrasivos do rebolo!

Quando os grãos se desprendem com facilidade, o rebolo é considerado muito mole. É importante estar atento à dureza do material da peça, já que ela também influenciará na dureza do rebolo.

REMOÇÃO

O rebolo sendo uma ferramenta de corte que se auto afia irá remover parte da peça trabalhada. Desta maneira é preciso definir a quantidade desejada e permitida de remoção.

Uma forma bem simples de definir a remoção é pelo grão abrasivo. Fique atento a este critério, pois ele interfere diretamente na escolha do rebolo abrasivo, uma vez que, quanto mais grosso for o grão abrasivo, maior será a taxa de remoção de material e a geração de lascas durante o processo também será maior. Por outro lado, quanto mais fino for o grão abrasivo, menor será a taxa de remoção e haverá maior precisão e qualidade da superfície da peça de trabalho, como demonstrado no próximo critério.

ACABAMENTO

O acabamento permite a qualidade perfeita da sua peça ou superfície de trabalho.

Há uma importante relação entre o acabamento e o grão abrasivo do rebolo. Os rebolos com grãos finos proporcionam um acabamento com maior precisão e qualidade, deixando as arestas mais vivas e as superfícies lisas. Já os rebolos com grãos grossos permitem uma rugosidade elevada e uma superfície áspera.

Vale destacar que durante o processo de acabamento você deve levar em consideração se a peça de trabalho é sensível ao calor, pois isso pode influenciar na qualidade da superfície desejada, já que a peça pode apresentar deformações durante a operação.

QUER GARANTIR O MÁXIMO DE PRODUTIVIDADE E QUALIDADE PARA SUA EMPRESA?

O Grupo Hagane destaca-se pelo trabalho rigoroso na fabricação de ferramentas para cortes e conformações sob medida como facas, lâminas e serras, entre outras soluções que ajudam no funcionamento do trabalho de empresas no Brasil inteiro e em outros países do Mercosul.

Confira todas as opções em nosso site ou entre em contato.

Viu como é preciso dar uma atenção especial na hora de escolher o rebolo abrasivo? Um pequeno erro em algum desses critérios que separamos pode prejudicar o desempenho e a produtividade da sua empresa. Isto é, com a ferramenta certa você terá resultados garantidos!

Esperamos que tenha gostado desse artigo! Continue acompanhando nosso Blog e até a próxima!