Saiba como escolher a ferramenta ideal para o seu tipo de corte

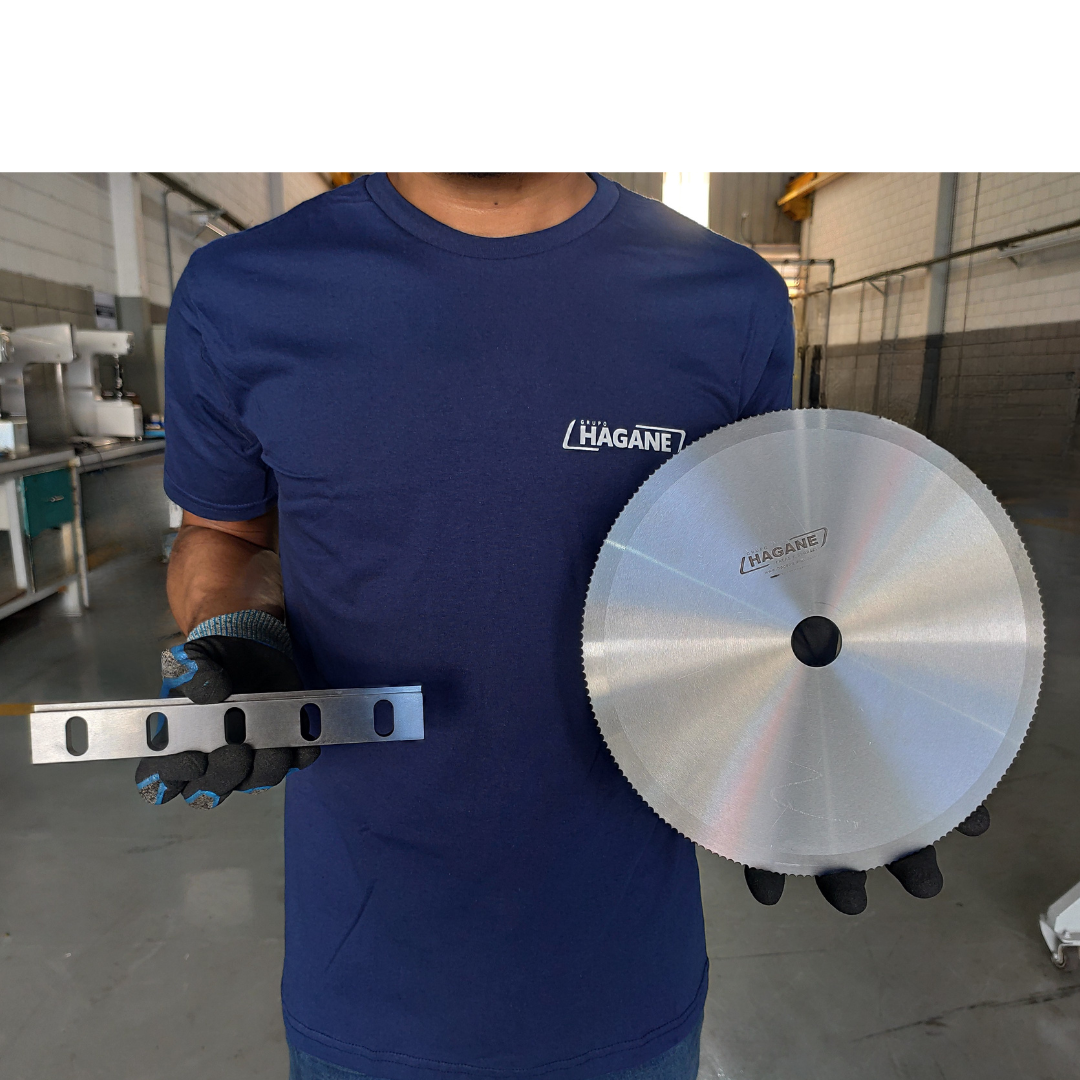

No cenário industrial atual, a escolha de uma ferramenta industrial adequada é determinante para a eficiência e a qualidade dos processos de corte.

Seja na granulação de plásticos, no processamento de papel ou em um equipamento bem escolhido reflete diretamente na produtividade, na economia de matéria-prima e na segurança operacional.

Ao conversar sobre o tema, é importante considerarmos critérios técnicos e operacionais que garantam um corte preciso, consistente e duradouro.

Neste artigo, vamos abordar os principais pontos que devem ser avaliados para definir a melhor opção para cada aplicação industrial.

Critérios fundamentais na escolha da faca industrial para operações de corte

A definição dos parâmetros essenciais é o primeiro passo para selecionar a ferramenta correta para sua linha de produção. Conhecer os requisitos do processo e as características do material a ser cortado garante que a ferramenta industrial funcione com alto desempenho e confiabilidade.

Critério de qualidade da lâmina

A qualidade da lâmina é determinante para a performance do corte. Uma lâmina bem fabricada mantém o fio por mais tempo, evitando retrabalhos e desperdícios.

A qualidade está atrelada ao uso de melhores materiais e processos de fabricação que garantam uniformidade e resistência mesmo sob condições extremas de uso.

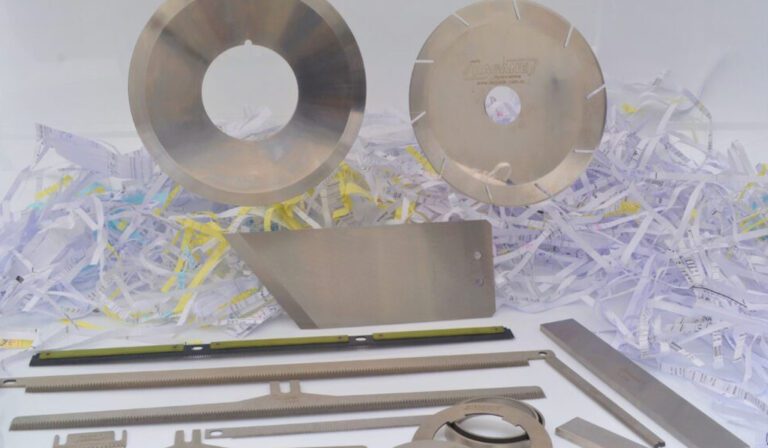

Precisão e uniformidade do corte

Para processos industriais que exigem alta precisão, a uniformidade dos cortes é extremamente importante. Ferramentas de baixa qualidade podem causar variações indesejadas, gerando produtos fora das especificações e implicando em perdas financeiras e operacionais.

Portanto, investir na análise tática da aplicação e na definição do padrão de corte é um diferencial competitivo.

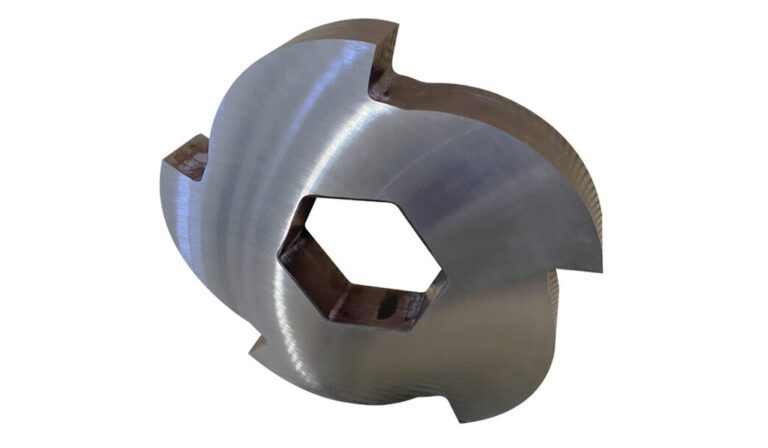

Avaliação do material e durabilidade em faca industrial

Um dos aspectos mais importantes na escolha é o material de que a lâmina é composta. Fator que afeta diretamente a durabilidade e a eficiência da faca industrial, promovendo maior segurança e menor tempo de inatividade.

Material da lâmina

A seleção do material, como aço de alta liga ou compósitos especiais, determina a resistência ao desgaste e à corrosão.

Ferramentas fabricadas com materiais de ponta, inclusive com a inclusão de carbono ou tungstênio carbeto, garantem cortes mais precisos e uma maior vida útil do equipamento.

Tratamento térmico e revestimentos especiais

Além do material base, os tratamentos térmicos e os revestimentos aplicados na lâmina são fundamentais para aprimorar a dureza e reduzir o desgaste.

Processos modernos, como a retificação e a aplicação de camadas protetoras, resultam em uma ferramenta robusta que se mantém afiada por períodos prolongados, diminuindo a necessidade de manutenção ou substituição prematura.

Manutenção preventiva e afiação: garantindo a eficiência da ferramenta de corte

Mesmo a melhor ferramenta necessita de cuidados regulares para manter seu desempenho. A manutenção preventiva é um investimento que previne paradas inesperadas e reduz custos operacionais, mantendo a faca industrial sempre pronta para o uso.

Importância da manutenção regular

Uma rotina de inspeções periódicas permite identificar desgastes e potenciais falhas antes que se agravem.

Técnicas como o monitoramento do desgaste da lâmina e a verificação do alinhamento podem detectar problemas precoces, garantindo que o equipamento opere dentro dos parâmetros ideais.

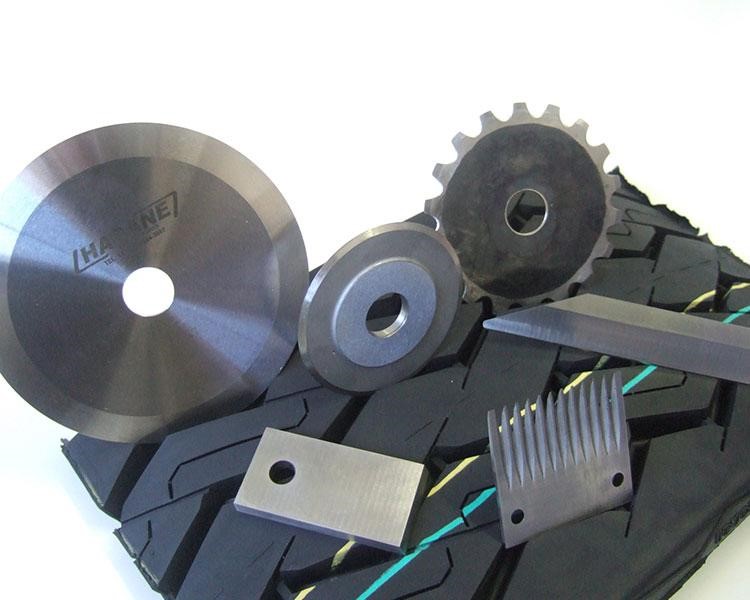

Segurança e economia operacional com a faca industrial em processos industriais

A adesão a padrões de segurança e a busca por soluções econômicas são imperativos no ambiente industrial. A escolha acertada da ferramenta influencia o desempenho, bem como a integridade dos colaboradores e a saúde financeira da operação.

Aspectos de segurança no uso

Uma ferramenta de corte de alta qualidade diminui o risco de acidentes, pois garante a precisão dos cortes e reduz a necessidade de uso de força excessiva.

Ferramentas com lâminas bem mantidas e adequadas para o tipo de material ajudam a prevenir falhas mecânicas e eventuais problemas que possam pôr em risco a segurança dos operadores.

A implementação de tecnologias de proteção e sistemas de bloqueio durante a manutenção também são práticas recomendadas para minimizar riscos.

Benefícios econômicos a longo prazo

Investir em uma ferramenta de corte que oferece durabilidade e eficiência traz resultados substanciais a médio e longo prazo.

A redução de paradas inesperadas, o menor consumo de energia e a diminuição do retrabalho colaboram para a economia operacional.

Além disso, a manutenção preventiva e o uso de tecnologias modernas proporcionam um retorno de investimento considerável, tornando-se uma escolha estratégica para empresas que buscam competitividade e sustentabilidade em seus processos.

Conclusão

Escolher a ferramenta de corte ideal para a sua operação de corte envolve a análise cuidadosa de diversos critérios, desde a qualidade e o material da lâmina até a implementação de rotinas de manutenção e inovações tecnológicas.

Ao considerar aspectos como precisão, durabilidade, segurança e economia operacional, é possível identificar a ferramenta mais adequada para melhorar a eficiência dos processos industriais.

Escolha que além de contribuir para a redução de custos e desperdícios, também valoriza o trabalho dos operadores e assegura a continuidade da produção.

Investir na ferramenta certa é um passo fundamental para alcançar resultados superiores e manter a competitividade no mercado.

Se você achou este conteúdo útil, acompanhe nosso blog para mais insights e dicas exclusivas sobre soluções de cortes industriais.